— Барнаульский завод мехпрессов сейчас выпускает продукцию, которую раньше на территории страны изготавливали целых 17 предприятий. Что с ними произошло? Не выдержали конкуренции?

— Некоторые остались за пределами России, как, например, завод мехпрессов в Ивано-Франковске, или во Фрунзе (ныне Бишкек), какие-то предприятия не выдержали испытания рыночной экономикой и закрылись — в Воронеже, в Таганроге. Мы же проектировали прессы для всей страны. И смогли сберечь инженерные кадры, сохранить оборудование, диверсифицировать штучное производство.

В технической службе у нас работает почти сотня сотрудников. Если раньше мы выпускали прессы с относительно узким диапазоном в усилии, а остальное проектировали для родственных предприятий, то в новых условиях смогли освоить выпуск всей линейки прессов. Например, гамма эксцентриковых прессов усилием от 16 до 400 тонн. Также предложили клиентам гамму чеканочных прессов, листоштамповочных автоматов и автоматизированных комплексов на базе всего этого оборудования.

Но прессы сегодня — это штучное оборудование. Заказов для крупного предприятия — недостаточно. Пришлось думать о новых разработках, создавать новые направления. Так, в двухтысячных запустили участки лазерной листообработки, точной механообработки, линий по изготовлению профиля и стальных труб, и даже окон ПВХ.

— У вашего предприятия судьба складывалась непросто. Ему удалось избежать банкротства, провести техническое перевооружение. Что помогло? Что вдохновляло?

— Я считал и сейчас считаю, что стране нельзя потерять такое уникальное производство. Это была отчаянная борьба. Достигли понимания со Сбербанком, заключили мировое соглашение, подтянули экономику, нашли новые заказы. Модернизировали инструментальное, сварочно-заготовительное, кузнечное и деревообрабатывающее производство. Плюс помогает новое оборудование, о котором я говорил выше. Это позволяет нам выпускать не только штучно механические прессы, но и освоить новые серийные заказы в каждом производстве. В большинстве своем они замещают продукцию, которую наши клиенты раньше покупали за границей. Так, к примеру, по заказу станкостроительного завода сконструировали и поставили многопозиционный прессовый автомат для высокоточного производства. Аналог станкостроителям тогда еще предлагала Бельгия. У нас — оказалось не хуже и намного дешевле.

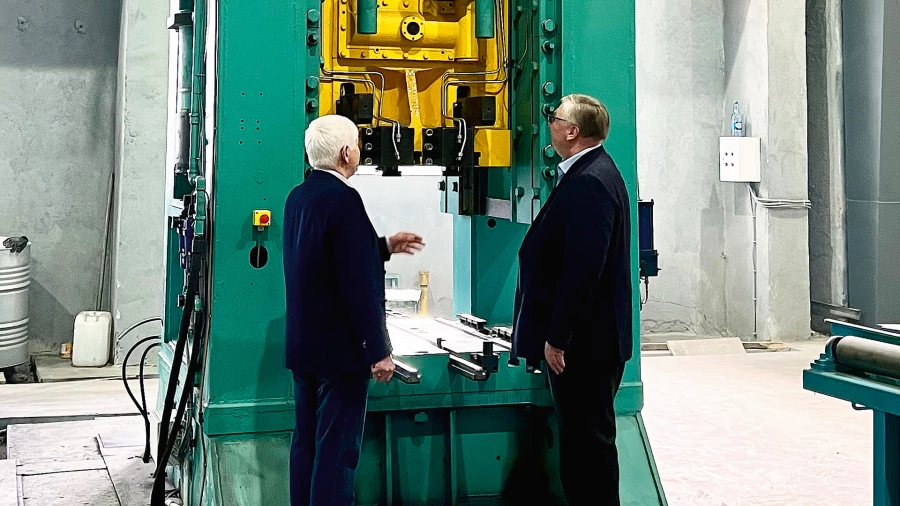

— Новый импортозамещающий проект — производство колесных дисков для сельскохозяйственной и тяжелой техники. Сколько этот проект потребовал вложений?

— Всего в проект будет вложено около миллиарда рублей и задействовано 15,5 тысяч квадратных метров производственных площадей. 200 миллионов пришли из Фонда развития промышленности Алтайского края. На них были закуплены три китайские линии. Остальное — собственные разработки, с использованием потенциала завода, включая новые прессы.

Раньше подобные диски закупали в Польше и Турции. Когда мы начинали проект, познакомились с директором Петербургского тракторного завода (Кировский завод) Сергеем Серебряковым. Он тоже энтузиаст и сторонник возрождения отечественного машиностроения. Сошлись в принципах. И в том, что на Алтае для «Кировца» можно много чего сделать, в частности, колеса. Большие диски — это не только Питер, но и Гомель, и Ростов. Всего нами будет выпускаться 80 тысяч колесных дисков в год, что закроет 95% потребностей отечественного рынка.

— Какую роль на производстве играет молодежь? Заметил большое количество молодых руководителей. Начнем с дочери…

— Анна возглавляет отдел маркетинга. Без него машиностроительному предприятию сегодня никуда. А муж у нее — производственник. Тоже наш, мехпрессовский. Начальникам цехов по 40-45 лет. Это скорее уже очень опытные и квалифицированные специалисты. Но вы правы, молодежь у нас есть и даже очень перспективная. Сотрудничаем с тремя вузами и пятью сузами, создали производственную кафедру «Цифровые технологии машиностроения» в «политехе» Сам уже много лет возглавляю государственную экзаменационную комиссию в АлтГУ. Так и находим молодежь, а она нас. Важно, чтобы им было интересно, чтобы работа приносила удовлетворение.

Вернемся к производству колесных дисков. Его мы сразу строим на принципах бережливого производства 5С. Ведущий инженер, то есть самый главный человек по внедрению этой системы на заводе, — Александр Почепня. Золотая голова, совсем недавно окончил «политех» с отличием. Помимо своей основной нагрузки, самостоятельно освоил станок с ЧПУ в инструментальном цехе. Так вот, Александр планирует поднять эффективность работы и производительность труда после внедрения системы на производстве колесных дисков в два раза. И, знаете, я ему верю.

Без такой вот молодежи сегодня новое производство нам не поднять. А в целом на предприятии сложился очень сильный костяк коллектива, объединяющий лучших специалистов в своем деле. Это, по правде говоря, является предметом моей особой гордости.

— Вызов, брошенный России Западом, наконец-то заставляет власть более внимательно посмотреть на отечественную промышленность, создавать условия для ее развития. Вы на себе эту заботу сейчас ощущаете?

— Лазерное производство, обрабатывающие центры, линия по изготовлению металлопрофиля, новое производство — ничего бы этого не было без поддержки краевых властей в разных формах: субсидирование банковской ставки, льготы по налогам, ФРП.

На мой взгляд, мы пока не ощутили в полной мере результаты санкций и ту полноту ответственности, которую должны взять на себя отечественные производственники и, конечно, власти. Я думаю, что самим промышленникам необходимо удвоить усилия, трезво оценить резервы, заняться новыми направлениями и выходить с инициативой к властям. Хотите пример? Наш Монетный двор закупал прессы в Германии. А мы поставляем подобную технику для Монетного двора Казахстана. И точно делаем прессы не хуже. Выход один: не ждать, не вздыхать, а предлагать и действовать.

Беседу вел Юрий Пургин