Мечта не покидает

Протрудившись после окончания университета семь лет в промышленности — сначала слесарем, потом инженером-конструктором — сегодняшний генеральный директор ГК «СПИКОМ» Сергей Уланов запустил в 2006 году интернет-магазин промышленного оборудования. Тогда он даже не предполагал, к чему это приведет.

Денег было мало, идей много. Как и многие успешные бизнесы, его дело началось с неусыпного энтузиазма. Сайт spicom.ru (до сих пор действующий!) предприниматель создал сам, без специального образования и опыта в веб-разработке. Тогда это было редкостью, если не роскошью: не каждая компания могла похвастаться собственным онлайн-порталом.

«Я все делал сам, изучал FrontPage, без ущерба основной работе сидел ночами, разбирался, как это работает, — не без гордости вспоминает предприниматель. — У нас было две основных номенклатуры: инструмент для энергоремонта и техника для прочистки трубопровода. В итоге сайт начал приносить прибыль, мы стали официальными представителями крупнейших производителей. Работали по всей стране».

Но мечта о собственном производстве Сергея Уланова никогда не покидала. И вот к 2014 году стало очевидно: зависимость от импортного оборудования стала слишком велика. Доллар подорожал, закупки стали проблемными. Тогда «Спиком» начал свой производственный путь с проектирования и изготовления техники для механической прочистки канализации.

Основной компонент этой техники — профессиональная сантехническая спираль, которая тогда производилась только за рубежом. Команда решила: надо делать самим. И сделала. И прочистные машины пошли в массы под собственным товарным знаком SPEX. «СПИКОМ» до сих пор остается единственным в России производителем таких агрегатов.

А затем возникла новая потребность: компании понадобился станок для раскроя металла. И именно этот момент стал поворотным в истории предприятия.

Когда идея встречает инженера

Примерно в то же время на другом предприятии в Барнауле инженер Александр Голубкин, работавший в станкостроении 15 лет, решил поэкспериментировать. Из спортивного интереса он самостоятельно спроектировал станок плазменной резки металла. К тому моменту он уже прошел путь от технолога до главного технолога.

«Когда заканчиваешь вуз, мало кто знает, куда пойти. Куда пнули — туда и пошел, — с улыбкой рассказывает он. — Работал, набирался опыта. А потом в какой-то момент почувствовал, что погряз в рутине. Хотелось чего-то новенького, создавать что-то свое. Взял и спроектировал первый станок».

О его разработке узнал Сергей Уланов. Как звезды сошлись. Александр Голубкин присоединился к «СПИКОМ», и вместе они довели станок до совершенства. Сначала он использовался внутри компании, но вскоре стало ясно, что такое грех не масштабировать.

«И следующим этапом развития нашего производства стало проектирование и запуск в серию станка плазменной резки металла с ЧПУ под брендом ULTRATHERM», — говорит Сергей Уланов.

Теперь Александр Голубкин в должности технического директора занимается тем, что ему действительно интересно: создает новые машины, тестирует их, дорабатывает конструкцию. Когда Сергей Уланов загорается новой мыслью, он точно знает, что может доверить реализацию своему техническому директору. И о каждом человеке на своем производстве он может сказать то же самое:

«Мне повезло встретить на жизненном пути таких специалистов, которые на сегодняшний день являются основой ГК "СПИКОМ". И с уверенностью скажу, что случайных людей здесь нет. Все думающие головы. Я своим коллективом дорожу очень сильно», — делится предприниматель.

Запуск в серию станков плазменной и газовой резки ULTRATHERM стал новым витком развития компании. За несколько лет «СПИКОМ» поставил более 400 таких машин — только в Барнауле работает около 70. Их используют и такие отечественные гиганты, как: «Росатом», «Газпром», «Роснефть», «Русские газовые турбины», «Алроса», «Евраз», «Северсталь».

«Наш станок даже работает в Египте, на строящейся атомной станции в Эль-Дабаа, — отмечает генеральный директор. — Это проект "Росатома", и для нас участие в нем — показатель качества. Ведь если нас выбирает такой заказчик, значит, доверяют».

Рок-н-ролл машиностроения

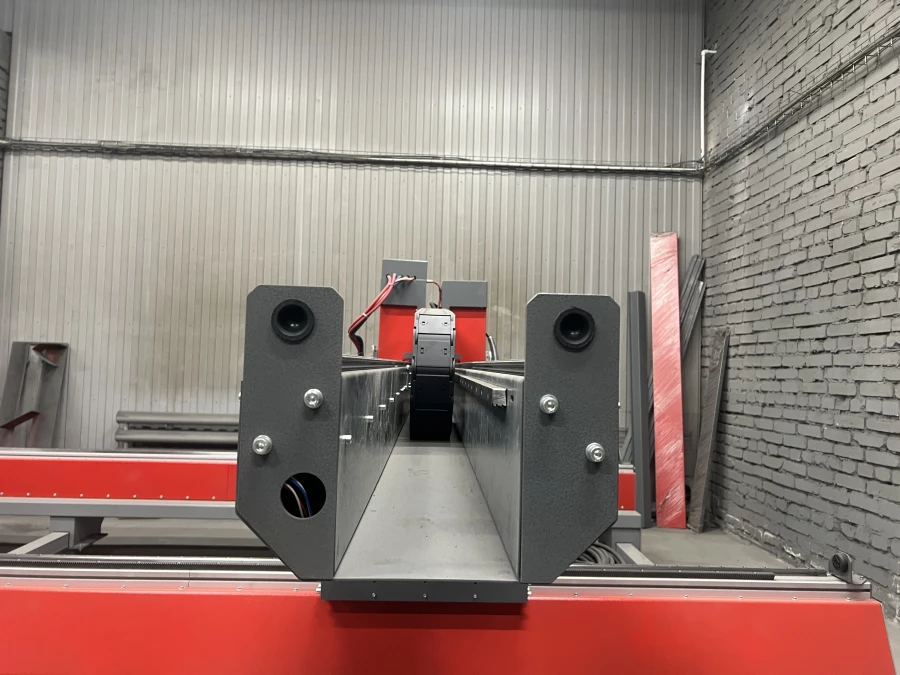

В 2025 году «СПИКОМ» вывел на рынок новый продукт — лазерный станок INVADER. Часть электроники тут пока остается импортной, но за три года упорной работы у производителя получилось сделать качественный скачок — ключевым достижением стала собственная система слежения за высотой реза.

«Это очень сложное устройство. Реально сложное, — подводит нас к панели управления Сергей Уланов, объясняя. — Но мы уже привыкли доказывать, что нет ничего невозможного. Как говорит наш технический директор, всё, что сделали люди, можем сделать и мы».

Производство высокотехнологичного оборудования такого профиля в Алтайском крае одно. Да и в Сибири его запускают впервые. В целом по России у «СПИКОМА» конкурентов по части лазерных станков по пальцам одной руки пересчитать можно, и те находятся в европейской части. Лазеры — это, как выражаются в конструкторском отделе предприятии, «рок-н-ролл станкостроения».

Еще одно важное преимущество INVADER — уникальная система вытяжки. В отличие от китайских аналогов, где дымовые газы уходят через общий поддон, в российской модели вытяжка локализована. Это сохраняет тепло в цехе и снижает загрязнение воздуха.

«Кроме того, INVADER решает еще одну проблему — сложность обучения операторов. В то время как китайские станки требуют долгого освоения, на нашем переобучение занимает 15–20 минут. Оператор, работавший на другом оборудовании, быстро адаптируется к новой системе. Тут ничего лишнего», — подчеркивает предприниматель.

Выигрывает отечественный станок и в цене. Пока, правда, не во всех весовых категориях — китайцы ухитряются разбирать и компактно перевозить большими партиями станки поменьше, и так экономят на логистике. А вот, например, с шестиметровым так уже не получится, и тут купить отечественный продукт становится выгоднее: хоть в краткосрочной, хоть в долгосрочной перспективе.

В начале марта «СПИКОМ» представил этого «малыша» на выставке «МашЭкспо Сибирь 2025» — и сразу на месте заключил ряд контрактов.

Можем делать

Помимо серийных моделей, «СПИКОМ» разрабатывает уникальное оборудование. Один из ярких примеров — 15-метровый станок для «Роснефти», который наносит защитное стеклопластиковое покрытие на трубы.

«Это, получается, уже третья модель, которую мы делаем для них, — рассказывает конструктор Александр Воронков. — Первые две доказали свою эффективность, теперь проект масштабируется. Спрос на такие технологии растет».

Александр Воронков работает в компании уже четвертый год, и ему нравится сам процесс создания нового оборудования, который проходит буквально с нуля.

«Каждый проект начинается с чистого листа, — говорит инженер. — Ты словно лепишь изделие, как скульптор. А потом оно начнет работать. Это техническое творчество, и оно очень вдохновляет.

Развивать производство помогают не только заказчики, но и государственные программы. В прошлом году компания получила компенсацию за покупку оборудования, и планирует при необходимости расширения опыт повторить. «Конечно, хотелось бы больше таких программ, потому что высокие ставки по кредитам сейчас очень тормозят развитие рынка», — рассуждает Уланов.

Отвечая на непростой вопрос о том, чего еще не хватает отечественному станкостроению, чтобы потеснить импортные агрегаты, предприниматель говорит о том, что для начала нужно хотя бы уравнять стоимость продукции, а также наработать отечественную базу электроники.

Несмотря на это, «СПИКОМ» продолжает расти. В планах — выпуск новых лазерных станков в разных ценовых сегментах. И в целом идей у команды еще много.

«Мы показали, что в России можно делать качественные станки, которые работают не хуже импортных, а по многим параметрам удобнее, — говорит Сергей Уланов. — И мы не собираемся останавливаться. Россия — великая страна, которая может и должна производить все электронные компоненты, необходимые для отечественного станкостроения и машиностроения. И мы верим, что так и будет».