Как появилась мысль делать в России это сложное оборудование, что такое современное предприятие и как директорам заводов не опоздать на поезд, отходящий до станции «Индустрия 4.0», «СК» поразмышлял вместе с конструктором.

«Ничего в нем сложного нет»

— 3D-принтеры, как мне кажется, поначалу воспринимались как технология из будущего и для будущего. И рассказывали о них чаще в фантастическом контексте — то с их помощью органы человека будто бы можно печатать, то дом на Луне. Трудно было поверить, что в России их начнут делать. А на заводе ZIAS Machinery сделали. Кто разработал конструкцию вашей машины?

— Это полностью наша разработка. Мы не пошли по китайскому пути копирования, когда изделие разбирают на компоненты, готовят конструкторскую документацию, чертежи и все остальное. Отказались от этого не потому, что копировать — плохо. Это оборудование очень дорогое, и чтобы купить машину, разобрать ее и повторить, нужны большие затраты.

Мы пошли тем же путем, каким двигались западные компании. Есть принцип, на его основе делается стенд. Проверяется работоспособность принципа. Сделали маленькую лабораторную машину, что-то отпечатали. Заключили партнерское соглашение и вошли в состав компании ZIAS Machinery.

А технология производства — то есть то, как эту конструкцию превратить в железо, — была разработана на новоалтайском заводе ZIAS Machinery . Здесь же были собраны и изготовлены машины.

— Ваш 3D-принтер предназначен для изготовления песчаных литейных форм. Почему именно их?

— Мы проанализировали рынок и поняли — это технология нужна была еще вчера. На многих предприятиях сохранилось литейное производство, а формы для отливок производят вручную, что медленно и долго, а главное — с их помощью невозможно сделать отливки сложной геометрической формы.

Для 3D-принтера геометрия абсолютно не важна. Он одинаково печатает кубики или форму для лопасти винта со сложной — скажем, двойной кривизной, потому что идет послойное разделение модели и в дальнейшем — соединение этих слоев.

— Почему вы лично заинтересовались этой разработкой?

— Я окончил политехнический университет в Санкт-Петербурге, где на тот момент работала одна из крупнейших в России лабораторий аддитивных технологий и 3D-принтинга. Я посмотрел, как работают эти машины, как сделано оборудование, и пришел к выводу: можно создать российский 3D-принтер, ничего в нем сложного нет. Ну, то есть, там есть сложные элементы, но все решаемо. Тогда я и начал прорабатывать эту идею и собрал команду.

«Главное — они могут создавать»

— Как получилось, что вы, конструктор из Санкт-Петербурга, нашли бизнес-партнеров в Новоалтайске?

— Мы пересеклись с Николаем Булгаковым, гендиректором ZIAS Machinery, на одном из инвестфорумов в Москве. Он меня и познакомил со своим компаньоном Константином Денисенко из ZIAS Machinery. К этому времени наша команда создала работающий прототип, можно было делать литейные формы и заливать в них жидкий металл. Они заинтересовались нашей разработкой, и мы начали сотрудничество.

— Вряд ли у вас сразу получилась машина. Сколько проб и ошибок вы сделали, пока не получилось то, что можно было продать?

— Мы сделали четыре установки. Сначала лабораторный стенд, потом усложненный лабораторный стенд, потом — небольшую лабораторную машину, затем небольшую машину для себя. И только после этого начали проектировать промышленную. Это потребовало больших затрат — и денежных, и временных, и людских.

К промышленному применению много требований — машина должна работать 24 часа в сутки и семь дней в неделю без остановок и поломок. Любая поломка — это простой, убытки и затраты. Кроме того, у нее должен быть дружелюбный интерфейс — надо ведь исходить из того, что у тех, кто на ней будет работать, не обязательно высшее образование.

— Команду разработчиков вы подобрали в Санкт-Петербурге?

— Да, потому что, к сожалению, все переезжают в итоге в центр. Для того, чтобы разработать, собрать, исследовать, понять, в чем проблема и как сделать, чтобы все работало, нужна очень высокая квалификация. В команде, которая эти задачи решала под моим руководством, как раз такие люди. А главное — они могут создавать.

Но мы подтверждаем, что здесь, в Новоалтайске, мы прекрасно можем производить высокотехнологичную продукцию. Часть компонентов машин делаем на своих мощностях, часть отдаем на аутсорс.

— Что, например, отдавали другим?

— Допустим, рамы. Основание принтера имеет размеры 4 на 2,4 метра. Нужны печи для отжига соответствующего размера, станки с рабочей зоной по четыре-пять метров. Их изготавливают на заводе в Новосибирске, где стоят станки еще советского времени. Сейчас такие крупные уже не делают — стоят они дорого, а заказов мало.

«Совмещаем технологии — получаем синергию»

— Если почитать сообщения СМИ, создается впечатление, что производство с помощью 3D-принтеров — это пока эксперименты, эксклюзивы, в массовом производстве технология используется редко. Почему, как вы думаете?

— Пока исходное сырье для принтера очень дорогое, это всегда будет эксклюзив. Как только оно будет стоить сопоставимо с материалом для классических способов изготовления, начнется максимальное внедрение.

И второй момент — нужна производительность. Текущие технологии большинства предприятий построены под массовое производство. Принтеры делают по чуть-чуть — сложные, высокосложные, неимоверно сложные изделия, но долго.

До определенного объема партии принтер выгоден. После — выгоднее классическая технология или их сочетание. Самое актуальное, что можно делать на нашей машине, это стержни — высокосложные пространственно-геометрические элементы, которые ставятся внутрь и металл их обтекает.

— Объясните, пожалуйста, на более простом примере, что это за элемент?

— Возьмем бутылку с узким горлышком. Чтобы сформировать внутреннюю часть, туда надо поместить стержень, а затем достать его. Как это сделать, не разбив бутылку?

— И вы нашли решение, как?

— Решение найдено давно, трудно было делать такие сложные изделия из песка, которые после заливки легко удаляются. А с помощью 3D-принтера можно. Можно стержень печатать на принтере, а внешнюю часть делать по классической технологии, совмещать то и другое и получать синергию.

То есть нет универсального ответа, что выгоднее, надо считать. Вот сейчас мы этим и занимаемся. Приходим к потребителю и предлагаем посчитать. Убеждаем, что принтер выгоднее.

«Советские наработки соединяем с современными»

— Получается, одна из причин того, что 3D-принтеры не очень активно используют — то, что они не окупаются на больших объемах производства. А они могут стать более производительными в обозримом будущем?

— Мы уже ведем разработки для повышения производительности нашего принтера в 10 или даже в 20 раз. В мире такого нет. А мы это можем сделать, потому что наша инженерная школа со времен Советского Союза знает много интересных решений, применявшихся в оборонной отрасли. Мы берем наработки советского времени и современные решения, соединяем их и получаем то, за счет чего мы можем обогнать другие страны.

— А вообще — это реально, чтобы 3D-принтеры стали, скажем так, обычным оборудованием?

— С несколькими ведущими предприятиями, в том числе с «КамАЗом», мы изучаем возможность вставить его в поток. Не потренироваться на опытном производстве, а именно сделать частью поточных технологий.

— Какое решение принял «КамАЗ»? Он, вообще, будет у вас эти машины покупать?

— Скажу только, что «КамАЗ» — предприятие, которое постоянно развивается, делает что-то новое. Нередко ему нужны изделия, которые невозможно сделать обычным методом. И приходится отказываться и не получать желаемого результата в своих автомобилях или искать технологию.

Эта технология — наша машина. Возможности у нее огромные: за один день можно попробовать разные конструкции, отлить, посмотреть, что получилось, сделать двигатель, испытать его.

«Это не стройка века»

— Правильно ли я вас поняла, что ваши машины помогают ускорить внедрение новшеств?

— Не просто ускорить, а сделать развитие нормой. У нас как? Исследовали, результат получили, вроде устраивает — и 50 лет делаем, ничего не изменяя. А как должно быть? Сделали, испытали и снова внесли изменения. Изменения ведут за собой изменения.

Это не стройка века, как у нас: навалиться, решить невозможную задачу — отправить человека в космос, построить «Магнитку» — и ничего не совершенствовать. Как ракета, на которой летал Гагарин, — на той же и сегодня отправляют в космос. Да, она супернадежная, потому что там известно все до каждого винтика, но она не поменялась. Меняются только грузовые ракеты, которые без людей летают.

— А надо ли менять, если и так работает? И опять же — для чего? Развитие ради развития, как искусство ради искусства?

— Конечно, надо. Если бы мы не меняли, мы жили бы до сих пор в пещерах и бегали с дубинками. А развитие всегда преследует разные цели. Экономия, улучшение эргономических характеристик, внешнего вида, повышение удобства. Если мы не будем ничего менять, ничего и не получим.

— Аддитивные технологии, цифровизация, анализ больших данных, инновации — все это сейчас входит в концепцию индустрии 4.0. В теории. А вам приходилось вживую видеть такие предприятия, которое перешли на эти новые рельсы?

— Я скептически отношусь к таким громким понятиям, как индустрия 4.0. Предприятия применяют и практикуют то, что ему нужно, что требует рынок. В Германии, например, любое автомобильное производство постоянно обновляется. У нас, к сожалению, «Лада»-шестерка выпускалась до 2006. Это разве хорошая машина?

Если какой-нибудь «мерседес» влетит в нее на скорости, шансов у пассажиров не будет, а виновник останется жив. Нет новых технологий — нет новых моделей, и будет куча смертей на дорогах. Нет технологий - нет самолетов, будем летать на чужих или старых. Перестанут нам продавать самолеты – будем пешком ходить из Барнаула.

- Вы меня убедили.

- Вот вы спросили о современных предприятиях. Из российских я бы назвал «Северсталь» «Новолипецкий металлургический комбинат», они относятся к числу самых эффективных предприятий в мире в своем секторе.

И, конечно, «КамАЗ». Это предприятие все время следит за технологиями, покупает их не для галочки и не для того, что похвастаться - оно их внедряет, скрупулезно просчитывая результат. Там понимают: чтобы оставаться одним из лучших производителей в мире, надо двигаться. Будешь стоять – останешься с «шестеркой». Со своей стороны мы предоставляем им один из инструментов для изменений. И сами меняемся вместе с ними.

«Не потонуть, как «Титаник»

- В 2017 году четвертой промышленной революции был посвящен целый форум в Давосе. На мой взгляд, это был месседж промышленной элите - революция началась. Что, на ваш взгляд, должен делать директор какого-нибудь завода, чтобы успеть на этот поезд и не остаться навечно в тупике, куда транспорт уже не ходит?

- Предоставить своим сотрудникам возможности. Развязать руки ключевому персоналу – тем, кто помогает решать задачи, будь то инженеры, конструкторы, аналитики, программисты или технологи. Хороший специалист всегда стремится что-то сделать лучше. И когда руководство это поощряет, снимает барьеры для творчества, сотрудники сами находят решения – и компания развивается. Я видел это на многих предприятиях.

Да, надо следить, контролировать, может быть, направлять и аккуратненько корректировать, чтобы специалист, увлекшись, не ушел в другую сторону. Как корабль – он плывет вперед, но нужно рулить им и обходить айсберги на его пути, чтобы он не потонул, как «Титаник».

- Можете ли назвать какое-то барнаульское предприятие, которое действует таким образом?

- Мы довольно давно взаимодействуем с «Барнаултрансмашем», печатаем для них литейные формы. С помощью нашего принтера они решают свои проблемы, сокращают трудоемкость. Специалисты там растут на наших глазах, они входят во вкус изменений.

- Иногда приходится слышать, что наша промышленность отстала от индустрии западных стран на десятки лет. Оборудование старое, методы управления устаревшие. Есть ли у нашей промышленности будущее?

- Ну, конечно, есть. На самом деле у нас много компаний мирового уровня. В России есть предприятие «Монокристалл», которое делает стекла для всех айфонов в мире. У компании IPG Photonics, вышедшей из российского института, три офиса, один из них в России. И это мировой лидер по производству волоконных лазеров.

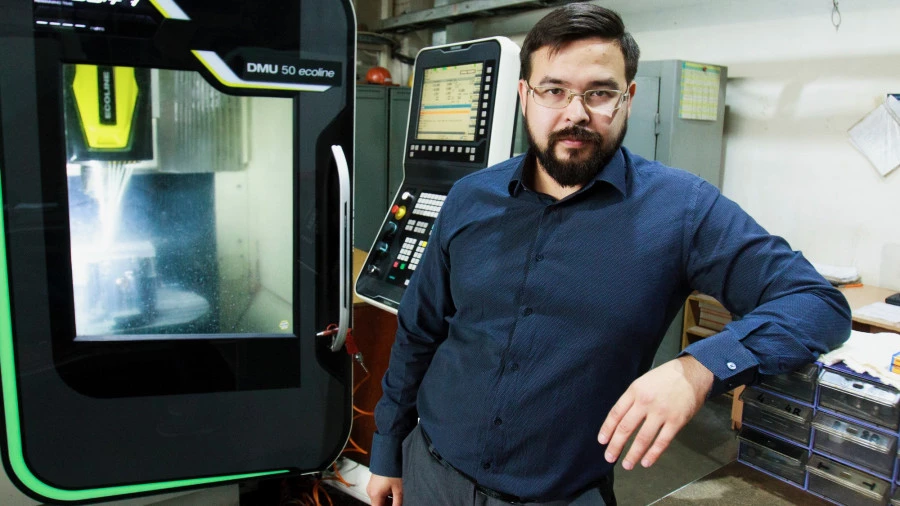

Кто такой Александр Неткачев?

Главный конструктор отдела по инновациям компании «ZM-Ingenering», входящей в группу компаний «ЗИАС».

Родился 23 августа 1988 года в Уфе. Окончил школу в Мончегорске под Мурманском, политехнический колледж, высшее образование получил в Санкт-Петербургском политехническом университете имени Петра Великого. Кандидат наук. Живет в Санкт-Петербурге.

На вопрос, что для него бизнес, отвечает: «Это увлекательно. Это достижение чего-то нового, расширение своих собственных границ».