Обновление и традиции

Промышленный котел — это оборудование, которое отправляется на ТЭЦ и ТЭС и помогает доставлять по батареям тепло. Изделие большое, сложное и критически важное для любого города.

Котлы работают при высоких температурах и давлении, поэтому здесь нужно уделять внимание мельчайшим деталям — от качества сварочных швов до покраски.

Ведет нас Антон Милых, директор производства котельного оборудования. Первый пункт маршрута — участок газоплотных панелей. Эти панели — ключевой элемент газовых котлов, обеспечивающий герметичность стенок топки и предотвращающий утечку газов.

Как правило, их изготавливают из металла, например, плавниковых труб. Трубы мы здесь и видим — лежащие ровными рядами, изогнутые вверх, издалека даже чем-то напоминающие орган.

На этот участок, рассказывает Антон Милых, в рамках обновления технопарка в 2024 году приобрели новую линию продольной резки металла стоимостью более 33 млн рублей. Это позволило предприятию заниматься резкой металла для этого направления самостоятельно, не закупая на стороне.

Есть здесь место не только новейшему оборудованию, но и дани памяти былого. Прохаживаясь между производственными рядами — аккуратно, чтобы не мешать рабочим (некоторые из которых, впрочем, и сами рады вниманию, даже встают в позы покрасивее) — оглядываемся по сторонам.

Видим трогательные отголоски советского прошлого: например, исконно пролетарский баннер «Слава труду», который, несмотря на принадлежность к другой эпохе, вписывается в производственную атмосферу как нельзя лучше.

Брак или не брак?

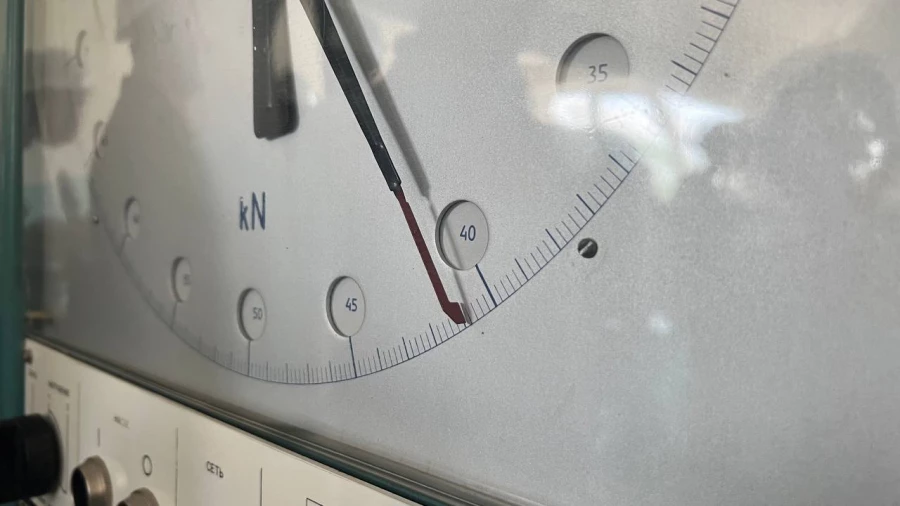

К слову о сложности и ответственности при изготовлении котлов — на заводе обязательно есть контроль качества. Как рассказал наш проводник, на «Сибэнергомаше» есть практически все виды контроля, в том числе все виды неразрушающего (рентген, ультразвук и др. — они позволяют оценивать состояние объекта без его разрушения или изменения его физических свойств).

Занимается тщательной диагностикой на всех этапах заводская лаборатория. Туда нас тоже сводили. Здесь уже меньше места и шума тоже меньше. Компьютеры, измерительное оборудование, большие окна — все, чтобы ни одна деталь не ускользнула.

С ростом завода (только за последний год плюс полтысячи человек) сюда приходит и молодежь. Заводская лаборатория — не исключение.

Сотрудники рассказывают: скучно не бывает ни дня. Иногда какой-нибудь такой случай возникнет, которого в практике вообще не было. Обнаружат несоответствие и думают: «Браковать или не браковать?». Это всегда тонкая грань — как не забраковать лишнего и при этом выявить реальные дефекты.

Дальше мы увидели сверкающие искрами производственные участки остальных деталей котлов, склад и цех, где мы совсем недавно бывали на конкурсе «Лучший сварщик» — теперь, когда соревнования прошли, рабочий темп здесь возобновился.

Справка:

В Алтайском крае 3-5 июня на базе завода «Сибэнергомаш — БКЗ» шел первый промышленно-энергетический форум «Сибэнергопром — 2025». Стратегическая площадка для обсуждения актуальных вызовов отрасли, обмена опытом и укрепления деловых связей собрала более сотни представителей ведущих компаний России, Казахстана и Беларуси из сферы энергетики.

Первый день в Барнауле включал деловые сессии и экскурсии на производственные участки «Сибэнергомаша». Второй и третий дни прошли в Белокурихе, где участников ждала плотная программа из пленарных заседаний и круглых столов.

Организаторы выразили надежду, что форум станет регулярным и будет проходить не реже, чем раз в два года.